Eylem önemli noktaları açıklamış, önemli olan neyin neden olduğunu tespit etmek. Bıçağınızın başına gelene üzüldüm, ama ilk denemelerde bunların olması çok doğal, işin iç yüzü dışardan görünenden farklı, işin içine ısıl işlemin "ısıl" değerleri girince çelik için genelde 1 derecenin bile önemi olduğu anlaşılıyor pratikte. Yani iş hiç bir zaman "çeliği kızdır sonra suya sok" şeklinde basitleştirilemiyecek bir olay...

Öncelikle Eylem'in yukarda sıraladıklarından bıçağın simetrisi konusu. En azından eğimler az çok birbirine yakın olmalı ki sertleşme sırasında bıçağın bir yarısında bükülme olmasın.

Bizim uğraştığımız biçimler genelde sanayi standartları açısında çok ince ve narin parçalar ısıl işlem için. Bu yüzden endüstriyel ısıl işlem yöntem ve değerleri tam olarak bizim işimizde işe yaramayabiliyor. Yani eğe çelikleri su çelikleridir deriz ama bu aslında endüstriyel üretim açısından böyle, bizim çalıştığımız inceliklerde aynı çelik pekala ince bir madeni yağda da sertleşebiliyor mesela. Bu açıdan kimsenin standartlaşmış bir ısıl işlemden söz etmesi pek kolay olmayacaktır, büyük bir bıçak ile bir küçük meyva bıçağı aynı yöntemlerle ısıl işlem yapılmayabilir ancak sonuç ikisi için de başarılı olabilir.

Önemli noktalara devam:

stres noktalarıÇeliğin sıcak östenit yapısından soğuyarat martensite dönüşümü aşamasını tasavvur edebilmek gerekiyor. Şöyle düşünmek belki yardımcı olur: Bir göl düşününüz, su sonuçta tüm göl boşluğunu rahatlıkla doldurur, herhangi bir gerilimi yoktur bu açıdan bu yapının donması sırasında kristalleşmesi de sorunsuz olacaktır çünkü yapıda herhangi bir düzensizlik yoktur. Ancak su vermek için ısıttığınız bıçağı belli bir formda kapana kısılmış bir sıvı gibi tasavvur ediniz, suya-yağa soktuğunuzda ise bu yapı uzunlamasına genişliyor ancak yapı katı formda. Hızla iğne şeklinde martensit kristalleri bu sıvı yapının içinde birbirinin üstünde yığılarak oluşuyor. Yapının kristalleşmesi sırasında belli bir şekle hapsedilmiş olmasından dolayı şeklin en dış bölgelerinde gerilim müthiş miktarda artıyor, sanki tamamne su ile dolu bir şişenin içinde suyun hızla donup şişeyi patlatması gibi. Bu açıdan bakarsanız aslında yeni su verilmiş bir bıçağı kuş tüyü yataklarda yatırmak gerek. Değil yamukluğunu filan düzeltmeye çalışmak, sıkıca tutmaya bile korkmak lazım, o noktada bıçağın içinde patlamayı bekleyen müthiş bir kuvvet var. Bu genelde ilk dikkatsiz denemelerde ikiye bölünmüş bıçaklar olarak son bulan derslerin ana fikri...

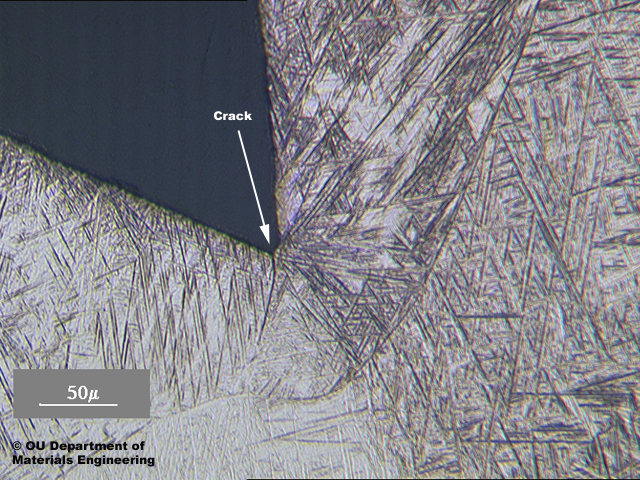

Şu resime bir bakalım:

Bu ısıl işlemden önce güzelce normalize ettiğimiz çeliğin mikroskopik görüntüsü. Perlitin "yapraksı" formundan bir örnek, ferrit kristaller ve arka planda sementit. Ancak en en önemlisi, bu yapının olabildiğince homojen olması. Tüm kristaller aynı büyüklükte, yapının ortasında büyümüş ve birbiriyle birleşerek devasalaşmış sementit yapılar yok, herşey son derece huzurlu görünüyor. İşte bu noktaya varmak için

tüm bıçağın eşit bir şekilde (homojen) ısıtılması ve havada kendi halinde soğutulması gerekiyor. Bunu ilk yaptığınızda aradaki düzensiz ve kocaman sementit blokları eritecek kadar yüksek

ısı sıcaklıklara çıkmanız gerekiyor, çünkü ortamda bunlardan bolca var yumuşatılmış çelik dediğiniz anda işlemeye uygun ancak ısıl işleme uygun değil demek. Bunu hazırlamak için:

1- Su verdiğiniz ısının sıcaklığın hayli üstünde

2- Su verdiğiniz ısıda sıcaklıkta

3- Su verdiğiniz ısının sıcaklığın biraz altında (örneğin manyetik noktada) ,

havada soğutma işlemi yapmalısınız. Bu aşamaların hepsi önemli, atlamayın. En az 3 aşamada bu çeliğinizi hazırlayın su vermeye. Ancak bu işlemleri yaparken bıçağın tümünün eşit ısınması önemli. Bir yeri sarı diğer yeri turuncu filan olmamalı, normalize etmek yerine daha beter olur iç yapısı...

Normalizasyon bu işin bel kemiği, eğer bunu düzgün yapmıyorsak sertleştirme ve menevişi ne kadar dikkatli yaptığımızın manası yok.

Ancak iyi normalleştirme de tek başına ısıl işlemin başarısını garantilemez. Ayrıca stras kaynaklarını azaltmalı.

Bundan kasıt şudur: sertleşirken genişleyen ve uzayan martensit yapı bir engelle karşılaştığında onu atlayıp devam edemeyeceğinden o noktada gerilim birikir: sanki yangın alarmı verilmiş bir sinemanın çıkış kapısında olmasını beklediğiniz türden bir gerilim birikimi.

Normalde eğer engel yoksa yapı şöyle görünecektir mikroskop altında:

Gördüğünüz gibi eski rahat perlit yapı içi iğnelerle dolu birşeye dönüşmüş.

Ancak eğer bu yapının dönüşümünde bir engel varsa:

Tüm yapının sonunda o noktadan kırılmasına neden olacak bir "mikro çatlak" oluşmuş. Onun için ısıl işlem öncesi en azından 120 hatta daha iyisi 240 kum zımparaya kadar yüzeyleri temizlemek lazım. Bu en az normalizasyon kadar önemli sağlıklı bir ısıl işlem için. Mikroskop altında derin eğe çizikleri ya da 40 kum çiziği gibi cizikler, derin bir kanyon gibi görünecektir. Bu çiziklerin de dibindeki dik açılı köşe aynı yukardaki stres kırığı resmindeki gibi görünecektir.

Aynı zamanda aynı gerilimler bıçağın sırtında, deliklerin kenarlarında, ağız kenarında, uçta oluşacaktır. Isıl işlem öncesi tüm bu keskin dönüşü olan bölgeleri "mikroskopik" bile olsa yumuşatmanız gereklidir. Yapacağınız 3 dakikalık bir zımpara işi yeterli olacaktır. Elinize bir parca 120 veya 220 kum zımpara kağıdı alın ve tüm köşeleri hafiften parmağınızla uzunlamasına zımparalayın. Belki gözle görünür bir değişiklik olmaz ama emin olun o bölgede gerilim en azından artık tek bir noktada birikmeyip mikroskopik açıdan geniş bir alanda birikecektir. Aynı şekilde deliklerin keskin kenarları için de aynı şeyi yapınız. Ayrıca ısıl işlem öncesi gravür, damga, derin aşındırma vs.'den olabildiğince uzak durunuz. En azından su çelikleri için, bu tür ısıl işlem öncesi yapacağınız süslemeler ilerde bıçağınızın bu noktalardan kırılarak kullanıcının elinde kalmasına neden olabilir.

Geldik su verme olayına:

Su vermek denilen şey aslında tamamen

ısı sıcaklık ve zaman bağlantılı bir grafikten ibaret. Bunu anladığınız anda su vermek olayı çok kolaylaşır sizin için. Grafik şu:

(Eylem - Grafiğin orjinali görünmüyordu. Sanırım grafik bu, aşağıdakiydi)

(Eylem - Grafiğin orjinali görünmüyordu. Sanırım grafik bu, aşağıdakiydi)

Bu grafik aslında anlaşılması çok basit bir grafik: "Y" aksisinde

ısı sıcaklık var, yani dikine yukarı çıktıkça

ısı sıcaklık yükseliyor. "X" aksisinde ise zaman var, yani sağa doğru saniyeler ilerliyor...

Bir de bu grafiğin içinde üş tane eğri çizgi var, bu eğri ise çeliğin kristal dönüşümlerini gösteren bir grafik...

Isıttığımız çeliği soğuturken bu grafiği şöyle okumak lazım, En tepe ve en solda bir noktadasınız ilk başta, yani zaman daha 0 saniyede ve

ısı 700 derecenin üzerinde bir

ısı sıcaklıkta, sonra çeliği soğutuyorsunuz, mesela 10 saniye içinde 500 dereceye düştü çeliğinizin

ısısı sıcaklığı, bu durumda grafiğe dönüp bir bakalım 500 derecede 10 saniye içinde çeliğin yapısı ne olmuş diye: Gördüğünüz üzere bu nokta tam da "perlit burnu" dediğimiz eğrinin içine girmiş, yani çeliğimiz bu noktadan sonra soğumaya devam etse de artık en azından yapının %50'si perlit olacaktır.

Hadi diyelim hızlı soğutmayı başardık,

ısı sıcaklık 10 saniyede 200 dereceye düştü, bunun için şunu yapalım: en baştaki noktamızdan, yani en tepe ve en sol noktadan 200 derece ve 10 saniyeye denk gelen noktaya bir çizgi çekelim. Fark edeceksiniz ki bu çizgi sağdaki perlit eğrisine değmemiş, bu durumda bu işi kıvırdık, artık tüm yapı martensite dönüştü, kutlarım

Ancak unutmayın bu grafik her çelik için farklı farklıdır. Bu yüzden her çeliğin istediği soğutma hızı farklı olacaktır. Yukardaki grafik sanırım 1095 için bir grafik...

Su vermenin diğer dikkat edilmesi gereken püf noktası da yapıyı çözdüğünüz

ısı sıcaklıkta bıçağı ne kadar tuttuğumuz. Öncelikle bıçağı ısıttığınızda olan olayları tasavvur etmek lazım:

Isıttıkça karbon atomları demirden uzaklaşır, tüm yapı östenit denilen bir yapı içinde çözünmeye başlar, aynı suyun içine atılmış tuzun çözünmesi gibi. Ancak tuzun ne kadar zamanda suya karıştığının bilgisi bizim için çok önemlidir. Yani suya tuzu döker dökmez su hemen tuzlu olmayacaktır, bir zaman geçmesi gerekir. Aynı şekilde çeliğimizi de östenizasyon ısısına çıkarır çıkarmaz tüm yapı hemen çözünüvermez, bunun için biraz zaman geçer. Bu geçecek zaman da yine çeliğimizin ne olduğuna bağlıdır. Mesela Ck67 ile çalışıyorsanız bunun için 3-5 dakika yeterli olabilir ama 1095 için 10 dakika, D2 için 45 dakika geçmesi gerekir. Bunun anlamı su verdiğiniz çelik su verme

ısısı sıcaklığına çıktığında o çelik her ne ise bir süre çeliği o ısıda sabit tutmanız gerek. Belki bu peynirli börek yaparken kolay bir iştir, sonuçta böreği yarım saat 170 derecelik fırına atarsınız işi biter. Ancak yüksek

ısı sıcaklıklarda bu iş o kadar kolay olmuyor, ısı kaybı

ısı sıcaklık miktarınca artıyor, herşeyin sabit

ısı sıcaklıkda kalabilmesi ya büyük ustalık ister (kömür ve gazlı ocaklarda) ya da iyi bir elektronik

ısıl sıcaklık kontrol gerektirir. Bu yüzden bu sürenin en az olduğu çelik tiplerinde işin acemliğinin atlatılması gerek, bu yüzden CK67 gibi çelikleri tavsiye ediyoruz yeni başlayanlara. Ancak özellikle bu tür basit kompozisyonlu çelikler kompleks çeliklerden daha duyarlıdır

ısı sıcaklık düzeyine. Yani su verme

ısısı sıcaklığında bekletirken

ısı sıcaklık gerekenden daha yüksekse bu sefer hızla yapıda taneleri büyütmeye başlarsınız, bu anlamda

ısı sıcaklık ve zaman çok önemli iki değişken, yani örneğin ck67 çeliğinizi 780-810 dereceler arasında güvenle ısıl işleme tutabilirsiniz. Ancak

ısı sıcaklık yükseldikce su verdiğiniz çelik ne yaparsanız yapın çok kolay kırılabilen bir yapıya kavuşacaktır. Bunun nedeni su verme

ısısı sıcaklığının üstündeki

ısı sıcaklıklara çıkan bekleme (demleme) süresidir. Bunun olmaması için bazıları ellerini korkak alıştırıp bu sefer daha düşük

ısı sıcaklıklarda su verirler, eh bunun sonucu da Burak'ın tavsiye ettiği gibi tam sertleşmiş çıkmaz. Ama bunun sadece az sertlik sorunu yoktur, ağız tutuşu da ciddi bir şekilde düşecektir. Yani 56 HRC sertlikte bir bıçak olabilir bu şekilde su verilmiş bıçak ama tam sertleştirilip menevişleme ile 56 HRC'ye yumuşatılmış bıçakla aşık atması mümkün değildir, yarı perlitli bir yapısı olduğundan menevişlenmiş martensit gibi sağlam ve aşınmaya dirençli bir hali olmayacaktır...

Isıl işlem yapmadan önce her meslekte olduğu gibi eğitim şart, bunun kendi kendine yapılanına biz "kırma testi" diyoruz

Bir parça çelik alıyorsunuz elinize, uzunca bir parça olsun. Bunu giderek yükselen

ısı sıcaklıklarda su vererek deniyorsunuz. Her ısıl işlem sonrası çubuğun ucundan bir parça kırıp bunu bir kenara koyuyorsunuz. Sonuçta bariz bir şekilde giderek artan tane büyümesine kendi gözünüzle tanık olmış olursunuz. Bu en iyi kendinizi eğitme ve ocağınıza ve çeliğinize alışma pratiğidir. Bence bundan dolayı bu testi bir bıçak yapmadan önce yapmalısınız. Testin sonunda şöyle güzel bir sonuç sizi gerçek bir bıçağı hakkıyla su vermeye hazırlayacaktır:

Su verme ortamı da çok önemli, bazı çelikler çok hızlı soğutma ister bazısı yavaş, bazısı durgun havada bile sertleşebilir. Bu açıdan 1050-1080 arası tüm çelikler rahatlıkla zeytin yağı, ince madeni yağ gibi yağlarda rahatlıkla sertleştirilebilir...

Eğer bükülme vs. olmuş ve düzleştirmek istiyorsanız şuna dikkat edin, bıçak yağdan veya sudan çıktıktan sonra deri kaynakçı eldiveniyle tutulabilir ama üstüne bir su damladığında su damlasının cızırdayarak fokurdamasına neden olacak kadar sıcak olmalı. Bu

ısı sıcaklık ne diye soracak olursanız 300-200 derece arasında olmalı. Eğer yağda-suda fazla tutmuş da 200 derecenin altına düşmüşseniz aman ha hiç bir şekilde düzleştirmeye kalkışmayın,

KESİNLİKLE kırarsınız bıçağı, düzlemek için bir daha ısıtın ve 800 derece civarında düzleyin, sonra yine normalizasyon yapıp yine su verin. Eğer düzledikten sonra normalizasyon yapmazsanız aynı yamulma aynen su verildiğinde geri dönecektir. Bir diğer yolu da 250 derece civarında meneviş yapıp hemen menevişten çıkar çıkmaz yamukluğu mengenede bükerek (aman çekiçle döverek değil, yine kırarsınız

) düzlemek. Bu durumda el çabukluğu ve göz ayarı çok önemli oluyor. 250 derecenin altındaki meneviş derecelerinde yamukluğu düzeltmeye çalışmak genelde yine kırık bıçakla sonlanıyor...

Menevişi hiç bekletmeden yapınız, yani 200 derece civarında ısıtılmış hazır bir mutfak fırınınız el altında olsun su verme sonrası, oda ısısına düşer düşmez hemen menevişe sokarsanız büyük oranda tehlikeyi elemine edersiniz, sertleşmiş çelik meneviş verilmediği sürece o gerilimin altında kendi kendine çatlaklar geliştirebilir. Eğer 1095 gibi bir çelik ise elinizde meneviş için su verdikten sonra fırına yürümeyin bile, var gücünüzle koşun en iyisi, bu çeliğin su verdikten sonra durduğu yerde 5-10 dakika sonra kırıldığını gözlerimle gördüm

Menevişiniz bu çeliklerde en az 190-200 derece civarında olmalı, daha düşük derecelerde bıçağınız tam menevişlenmeyebilir.

Muharip arkadaşımızın isteği üzere bir reçete haline getirmek gerekirse CK67 bir bıçak için:

1- Bıçağın 120 kum veya üzeri kumda temizlendiğinden emin olunuz. Zımpara çiziklerin kuyruktan uca doğru uzunlamasına olması en güvenlisidir, çünkü en büyük deformasyon uzunlamasınadır...

2- Tüm keskin kenarlar, sırtta, ağızda, delik kenarlarında tamamen elle yumuşatılmış olmalı...

3- Ocak ya da fırınınızın olduğu mekan olabildiğince loş ışıkta olmalıdır ki bıçağın ısı renklerini daha rahat seçebilesiniz.

4- Önce ocağınızı 600-700 derecelere kadar ön ısıtınız ve bu noktada bıçağı ocağa/fırına yerleştiriniz. Daha ocağı yakmadan bıçağı yerleştirmenin en büyük dezavantajı ısınma süresince bolca karbon yitirip oksitlenmesi, tufal tabakasının kalınlaşması olacaktır...

5- Önce 850 derecede 3-5 dakika kadar homojen ısıttığınız bıçağı bekletiniz sonra havada askıda bekletiniz oda ısısına kadar soğuması için, 10-15 dakika kadar alabilir bıçağın tamamen soğuması. Bu işlemi 800 ve 750 dereceler için tekrarlayınız.

6- Yukardaki maddede yapılan normalizasyon sonunda en zon aşamada tel bir fırça ile bıçak daha sıcakken yüzeyi fırçalamak tufal miktarını oldukça azaltacaktır.

7- 800 derece civarında 3 dakika kadar beklettiğiniz bıçağınızı ön ısıtılmış yağda soğutunuz. Bu işlemi kesin hareketlerle yapınız, ocaktan bir pense/maşa ile aldığınız bıçağı tek ve hızlı bir hareketle pensenin ağzına kadar daldırınız, kesin ve hızlı tek bir hareket olmalı, tereddüt olmamalı.

8- Bıçağı sokar sokmaz ileri geri yağın içinde hareket ettiriniz, sanki bıçağı yağ tenekesinin dibindeki birşeye saplamaya çalışırmış gibi. 4-5 saniye kadar sonra bıçağı çıkarıp kontrol ediniz, eğer fazla sıcak gibiyse yine daldırıp birkaç saniye kadar daha tutup çıkarınız ve kontrol ediniz.

9- Eğer deri eldivenle tutabileceğiniz bir ısıdaysa hemen yamulma var mı diye kontrol ediniz, bu aşamada hemen bir ışığa doğru gözle dikkatle kontrol ediniz, eğer yamulma varsa vakit kaybetmeden yamuk kısmı tersine bükmek suretiyle düzeltniz. Düzleşebildiği kadar düzeltiniz, bu arada bıçak fazla soğumuş mu kontrol ediniz, eğer üstüne düşen bir damla su cozutdamıyorsa artık düzleştirme ile uğraşmayın, tehlikeli noktaya gelmişsiniz demektir.

10- Oda

ısısına sıcaklığına kadar soğumasını bekleyebilir ya da beklemek istemiyorsanız yağa daldırabilirsiniz, birşey farketmez...

11- Meneviş fırınınız zaten hazır bir şekilde 200 civarı bir

ısı sıcaklıkta bekliyor olmalıdır. Fazla zaman kaybetmeden önce bıçağın ağzı veya sırtında eğe ile güzel sertleşip sertleşmediğini kontrol ediniz ve eğer tufal tabakasının altında eğe kayıp gidiyorsa bıçağı menevişe sokunuz...

12- İlk menevişinizi 1 saat yapınız. Fırını kapatmayınız, sadece içinden bıçağı alıp suya sokunuz, tamamen soğuduktan sonra yine fırına koyunuz ve 1 saat daha tutunuz.

13- Isıl işlemin başarısını bıçak menevişten çıktıktan sonra geçici bir ağız açarak pirinç testi ve doğrama testleriyle deneyiniz. Eğer ağız fazla kırılgansa meneviş ısısını biraz daha yükseltip bir saat daha menevişleyiniz.

14- Eğer pirinç testinde ağız tutuşu sorunluysa, yamulan küçük çentikler oluşuyorsa büyük ihtimal bu adımların birisinde bişeyler ters gitmiştir, en iyisi tekrar 1 numaralı maddeye dönüp tüm işlemleri tekrarlamak olacaktır...

15- Herşey iyi görünüyorsa ve testlerden başarı ile geçiyorsa bıçağınızı birkaç saat sirkeye yatırınız, hatta akşamdan sabaha bekletmek iyi olabilir, bu işlemden sonra ısıl işlem sonrası oluşan tufal tabakası büyük ölçüde gevşeyecektir, bıçağın temizliği rahat olacaktır.

16- Bir türlü doğru

ısıyı sıcaklığı tutturamıyorsanız, rahatsızlık verecek kadar sıkıntılı su verme deneyimleri yaşayıp duruyorsanız en iyisi siz de benim yaptığımı yapıp en basitinden bir termokupl ve ona bağlı

ısıyı sıcaklığı ölçmemizi sağlayan dijital termostatlardan bir tane alma zamanınız gelmiştir. Bu sayede en azından çoğu noktada

ısı sıcaklık hakimiyetiniz altında olacaktır..

Bol şanslar...

------------------

Eylem: Metinde bazı yerlerde düzeltme yaptım