Öncelikle ben teşekkür ederim. Özellikle ustalarımıza.

İleriye dönük olarak yapmayı hiç düşünmediğim mesleğimi bu site sayesinde sevmeye başladım desem yalan olmaz.

Ben de bilgiye ve tekniğe aç gözlü bir yüz ifadesiyle giriyorum genellikle siteye.

Eylem abinin sorular da dahil biraz daha açarsak konuyu;

Aşınma olayı için genel bir yanlış kanı olarak malzeme ne kadar sertse o kadar az aşınır gibi bir ön kabul var. Bir yere kadar doğru. Ancak aşınmayı etkileyen bir çok değişken vardır. (aşınmayı ağız tutuşu olarak da okuyabilirsiniz). Aynı sertlikteki çeliklerde alaşım elementlerinin çeşidi veya miktarı aşınma dayanımlarını değiştirebilir. Aynı sertlikteki aynı cins çelikte tane büyüklüğü aşınma dayanımlarını değiştirebilir gibi. Kısacası sertlik her şey değildir.

Kriyojenik işlem kalıntı östeniti gidererek ve yeni küçük (ikincil- eta) karbürler çökelmesini sağlayarak serlikte 1-2 HRclik bir artış sağlar ve aşınma dayanımını arttırır dedik. Kim bu küçük arkadaşlar peki.

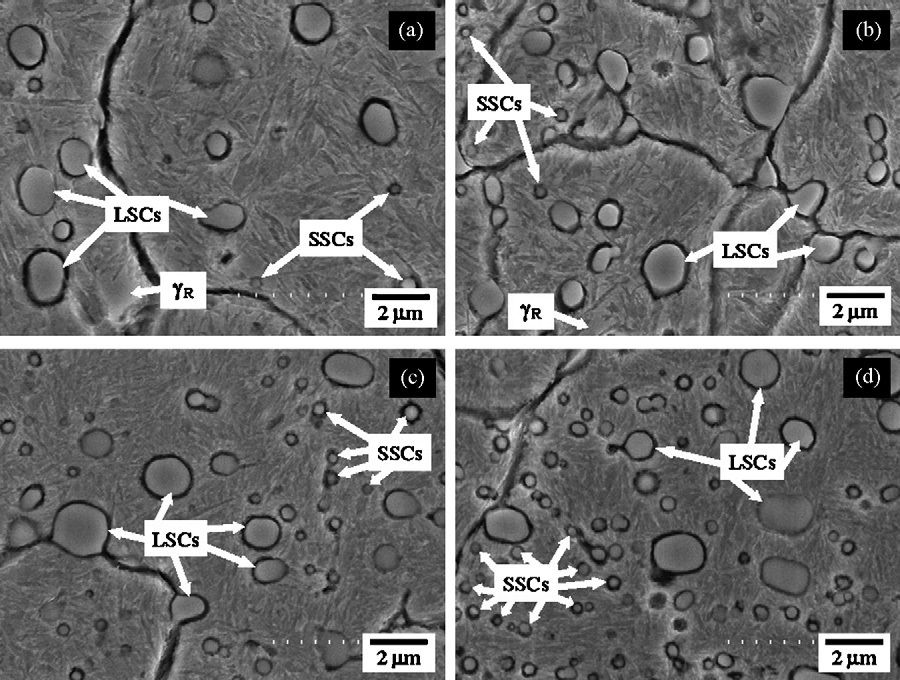

ilk resmimiz; Malzeme D2

Geleneksel ısıl işleme tabi tutulmuş (a),

sıfır altı işleme tabi tutulmuş (-80 C) (b),

sığ kriyojenik işlem tabi tutulmuş (-145)(c),

derin kriyojenik işleme tabi tutulmuş (-196)(d)

Şimdi buradaki LSC büyük ikincil karbürleri, SSC küçük ikincil karbürleri (aşınma dayanımını etkiliyen arkadaşlar bunlar) temsil ediyor. Birde D2 için daha büyük çubuk şekline birincil karbürler var ancak burada görünmüyor ve LSC ler gibi bu işlemlerden pek etkilenmiyorlar.

a ve b resminlerinde bir kaç tane SSC görünüyor. Gama R ile gösterilenler de kalıntı östenit. İğnesel martenzit içinde seçilebiliryorlar.

c de ise sayının bir miktar artmış olduğu ortada (-145 C). Kalıntı östenit görünmüyor. d de ise sayının iyice artığı görülmekte.

Takım çelikleri için aşınma dayanımı gibi mekanik özellikleri kazandıran içlerindeki karbür yapıcı elementlerin ısıl işlem sonucunda yapı içerisinde karbürler olarak çökelmeleri. Yoksa 60 HRc lik 1080 ile 60 HRc lik vanadis 23 den kimse aynı performansı beklemiyor de mi? Vanadisin bir diğer artısı toz metalurjik yapısı nedeniyle homojen ve çok küçük taneli olması. Burada kriyojenik işlem sıcaklığının bir etkisi daha devreye giriyor. Sıcaklık düştükçe çökelen karbürlerin boyutu da düşüyor. Bu karbürler direk nano boyutta bu arada.

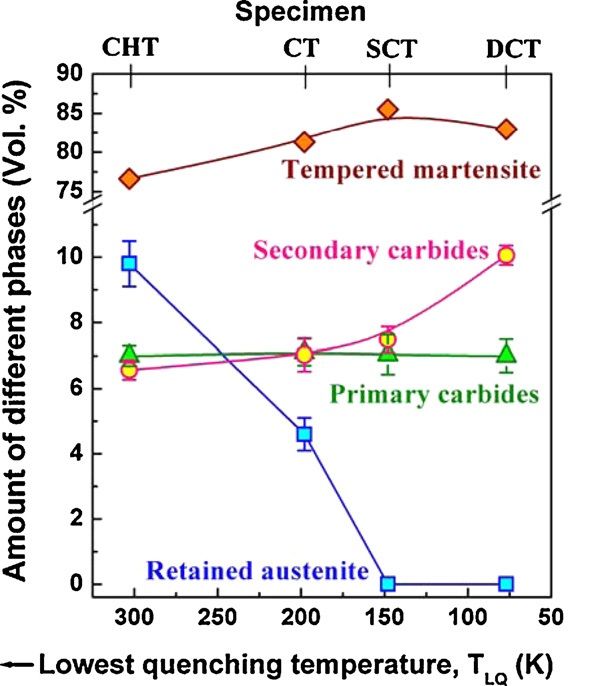

Gelelim ikinci resimimize; Malzeme yine D2

farklı işlemler sonucu malzemenin mikroyapısındaki fazların dağılımını gösteriyor.

CHT Geleneksel ısıl işlem

CT sıfır altı işlem

SCT sığ kriyojenik işlem

DCT derin kriyojenik işlem

Karbürlerin boyutunun da azaldığı dikkate alındığında eta karbür sayısının sığ kriyojeniğe göre en az 2 kat arttığı anlaşılmakta.

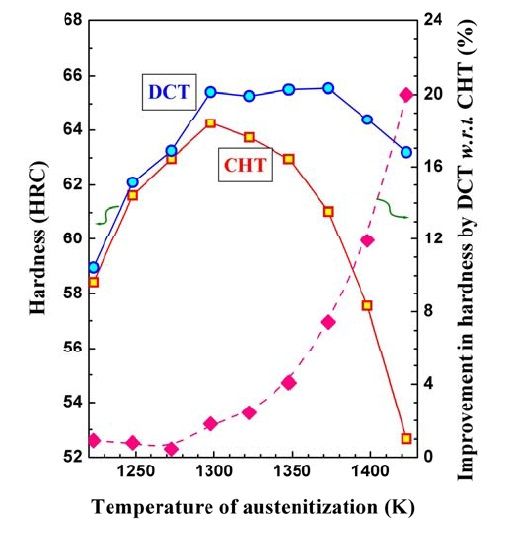

Üçüncü resmimiz; Malzeme yine D2

Eylem abinin haklı sorusu. Östenizasyon sıcaklığı su verme sonucunda elde edilecek özellikleri baya bir etkiler.

En tepedeki 4 noktaya bakıyoruz. 1020 ile 1100 C arasında dört farklı sıcaklıkta denenmiş. geleneksel ısıl işlemde sıcaklık artışıyla sertlik değişirken kriyojenik işlem için değişmediğini görüyoruz. Karbürlerin çökelmesini nasıl etkiler derseniz ona dair bir grafik bulamadım. Ancak karbürlerin çökelme mekanizmasını çok fazla etkileyeceğini düşünmüyorum.

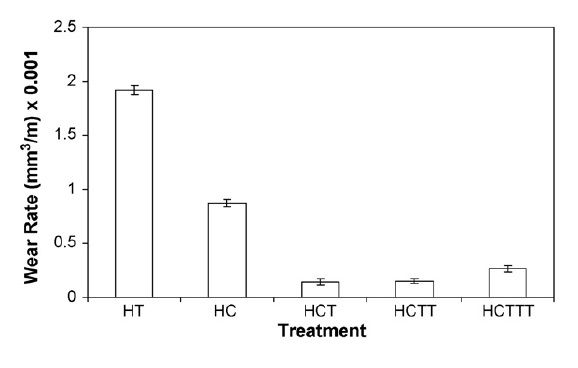

Dördüncü ve şimdilik son resmimiz; Yine D2

HT Su verilmiş ve temperlenmiş

HC Su verilmiş kriyojenik işlem uygulanmış

HCT Su verilmiş kriyojenik işlem uygulanmış ve temperlenmiş

HCTT Su verilmiş kriyojenik işlem uygulanmış ve iki kez temperlenmiş

HCTTT Su verilmiş kriyojenik işlem uygulanmış ve üç kez temperlenmiş

Bu grafikte bize belirli bir metre yol boyunca sürtünme sonucu mm küp olarak malzeme kaybını veriyor kabaca. Su verilmiş ve temperlenmiş malzeme yaklaşık olarak 1,8 mm küp malzeme kaybetmiş iken, kriyojenik işlem uygulanmış olan 0,8 ve kriyojenik işlem uygulanmış ardından temperlenmiş olan 0,2 civarında malzeme kaybetmiş. Aradaki ciddi fark görülüyor. Burada da temperleme işleminin kriyojenik işlem içinde ne kadar önemli bir etken olduğu görülmekte. Karbürlerin çökelme mekanizmasının büyük bir parçası. ikinci ve üçüncü temperler karbür sayısında ki artışa rağmen martenziti yumuşatarak olumsuz etkilemeye başlamış ancak burada da optimizasyon gerekiyor. İstediğimiz tokluk değeri için ne kadar sertlikten ve aşınma dayanımından feragat ederiz olay bu. temper sayısı ve sıcaklığını buna göre belirliyoruz.